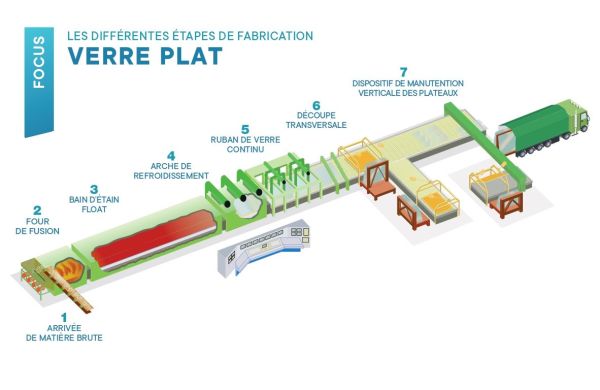

Techniques de fabrication Verre plat

Le procédé float mis au point par PILKINGTON (UK) dans le courant des années 1960 est actuellement le mode de fabrication du verre plat le plus utilisé dans le monde.

1/ Arrivée de matière brute

Sable, calcaire, carbonate de sodium, verre recyclé (calcin) et additifs entrent dans la composition du verre. Les matières premières sont mélangées dans l’atelier de composition, selon des proportions soigneusement définies.

2/ Four de fusion

Les matières premières sont enfournées. La température de fusion atteint 1500 °C.

3/ Bain d’étain float

Le verre en fusion est déversé sur un bain d’étain liquide. L’atmosphère de ce four est réductrice pour éviter l’oxydation du métal. Le verre moins dense que l’étain « flotte » sur celui-ci et forme un ruban dont l’épaisseur naturelle est de l’ordre de 6 mm. Des dispositifs annexes permettent de limiter ou d’accélérer l’étalement de ce ruban de verre afin d’en maîtriser l’épaisseur (2 à 19 mm) et le parallélisme des faces.

4/ Arche de refroidissement

A la sortie du bain d’étain, le verre est à une température d’environ 620 °C. Il est alors suffisamment rigide pour être transporté sur des rouleaux et introduit en continu dans un tunnel de recuisson appelé « étenderie » dans lequel sa température s’abaisse progressivement vers une température ambiante. Pendant ce refroidissement lent, le verre a été libéré de toutes les contraintes internes qui empêcheraient son exploitation future.

5/ Ruban de verre continu

Le ruban de verre, qui s’est refroidi lentement à l’air libre, sort de l’étenderie.

6/ Découpe transversale

Après nettoyage et contrôle qualité, le verre est découpé automatiquement en plateaux. Les bords (résidus de coupe) sont enlevés automatiquement et sont recyclés comme calcin.

7/ Dispositif de manutention verticale des plateaux

Les plateaux de verre sont placés, en piles verticales, sur des chevalets par des releveuses à ventouses. Cette empileuse automatique prélève directement les feuilles de verre à l’extrémité de la chaîne de fabrication qui se situe à environ 500 mètres du four ! Les chevalets sont ensuite acheminés à l’entrepôt où les piles de verre seront stockées par épaisseur, famille de verre… avant expédition.